Gantry automat GWU Builder

Určením stroje je práce v těžkém průmyslu při svařování nejrůznějších nádob v zatěžovacím režimu 7/24. Zaměřením jednotky je výroba tlakových a netlakových velkokapacitních nádob. Široká funkční výbava a pokročilé digitální technologie zprostředkované jednoduchou formou obsluze usnadňují svařování metodou SAW, metodu MAG, metodou TIG a metodou PLASMA WELD v procseu KEY HOLE.

Stroj může pracovat v manuálním a především automatickém režimu s vysokou úrovní řízených funkcí, včetně funkcí pro zvýšení produktivity práce. Řídící systém výrobní linky přináší jedinečně propracovaný přístup ke klíčovým funkcím, přehledné uživatelské prostředí ovládané dotykovým displejem, včetně komunikace se svářečkou a dalších klíčových funkcí pro nastavení parametrů svařování.

Jedná se o zakázkové řešení, které je poskytováno pouze na míru. Vzhledem ke komplexnosti celého systému a jeho částí je vždy nutná velmi důkladná konzultace požadavků. Případná proveditelnost a finální technické řešení projektu je poskytováno jako speciální projektové řešení a vždy přesně podle parametrů požadovaných produktů, konkrétní aplikace, nebo výrobního programu zákazníka.

-

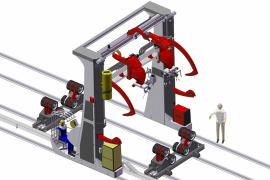

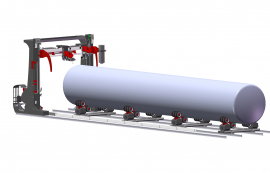

GWU BUILDER je sofistikovaná průmyslová výrobní jednotka pro provádění Obvodových a Podélných svarů na velkokapacitních nádobách s maximálním průměrem až 5000mm. Pojezdová dráha může být dlouhá až 25000mm. Hmotnost svařovaného výrobku je závislá na výběru kladkových polohovadel, nebo sestavovací linky.

-

Mechanická koncepce stroje je řešena jako prostorová svařovaná konstrukce dvou věží (GANTRY). Patice obou věží jsou ve své základně rozšířeny a slouží zároveň jako platforma pro umístění generátorů svařovacího napětí do hmotnosti 500kg. Pravá věž je vybavena ergonomicky pojatým pracovištěm pro obsluhu, které je chráněno proti pádu břemen bezpečnostním rámem. Celý systém věží se pohybuje po kolejích, pohyb je řešen synchronizovanými motory s maximální rychlostí pojezdu 4,0m/min. Mezi věžemi je výškově nastavitelný vysoce tuhý portál celohliníkové konstrukce, který nese jednu, nebo dvě hořákové hlavy.

-

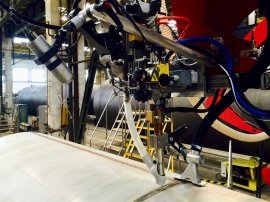

Hořákové hlavy jsou mechanicky precisním kompletem integrujícím mikroposuvové osy Z a C a v případě hlavy pro metodu MAG také pendlovací jednotku. Osy Z a C mají možnost pohybu v rozmezí +/- 100mm a to na všechny strany. Pendlovací jednotka má výchylku 20mm na každou stranu. S ohledem na technologii svařování která je osazena, nese komplet příslušné prvky technologie. Podavače a cívky svařovacího drátu jsou tedy integrální součástí supportu stejně jako systémy recyklace a doplňování tavidla.

-

GWU BUILDER je možné propojit s kladkovými polohovadly CARRIER a tím lze vytvořit vysoce propracovaný výrobní technologický celek nejvyšší technické úrovně.

-

Systém je možné osadit digitální průmyslovou kamerou IRIS NICK, která poskytuje fokusovaný záběr místa svařování s vysokým rozlišením a to při jakékoli mětodě svařování, včetně svařování MAG PULSE. Další přehledová kamera poskytuje pohled na celé pracoviště svrchu a umožňuje tak najíždět pracovní pozice přímo operátorem.

-

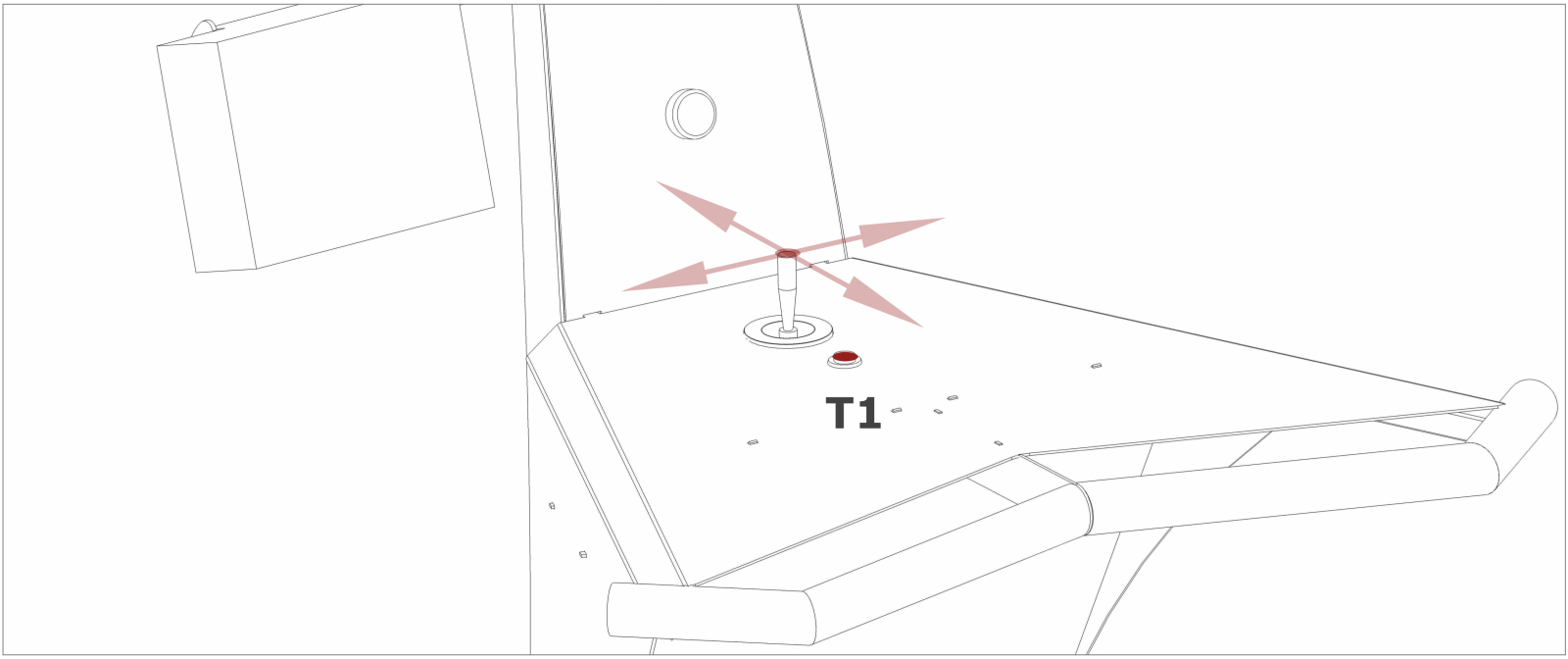

Řídící systém se opírá o průmyslový počítač běžící na platformě Windows, který zprostředkovává obsluze vizualizaci pokročilého uživatelského rozhraní HST CREATIVE na špičkovém širokoúhlém displeji 19'' vybaveném spolehlivou Touch Screen technologií se skleněným povrchem. Dotykové listování ovládacími módy, proporcionální digitální joystick, kontextová nabídka, obraz kamery vnořený do ovládací obrazovky, použití dotykových gest. Digitalizovaný systém automatické kontroly polohy svařování dotykovou sondou.

-

V systému je možné uložit svařovací programy jako unikátní nastavení pracovního programu pro jednotlivé svarové stopy. Počet pozic pro uložení vlastních programů není omezen. Pokud teplotní senzor naměří mezní teplotu svařence, systém vždy dokončí aktuální svařovací program (svar), ale další program již nebude možné spustit, dokud se svařenec neochladí pod nastavenou teplotní mez.

-

GWU Builder je možné vybavit podavačem studeného drátu HST CREATIVE CW 09. Podavač studeného drátu je plně kontrolován řídícím systéme a přináší maximální možnosti nastavení parametrů podávání a to včetně reverzace přídavného drátu.

Hlavní výhody

√ Tuhá konstrukce dvou věží bez hmotových zákmitů přenášených do prosesu svařování, eliminuje mechanicky podmíněné defekty svařování.

√ Malé zástavbové rozměry v půdorysu díky kompatnímu řešení konstrukce a malé nároky na trvalou blokaci dílenského prostoru.

√ Možnost současného použití dvou technologií svařování (např. MAG + SAW).

√ Pojezd po kolejích pro přesouvání jednotky při svařování obvodových svarů, i pro provádění podélných svarů.

√ Mikroposuvové osy bez vůlí s opakovatelnou přesností polohování na 0,2mm, zobrazení číselných údajů polohy na displeji.

√ Precisní polohování operátorem s rozlišením 0,2mm přes proporcionální joystick, nebo systém kontroly polohy svařování dotykovou sondou.

√ Nejmodernější počítačový systém řízení procesu svařování s dotykovou obrazovkou a ovládáním gesty.

√ Snímání procesu svařování digitální kamerou a další přehledová digitální kamera nad pracovištěm pro najíždění hrubých poloh.

√ Bezpečné umístění obsluhy v krytém pracovišti pojízdném spolu se strojem.

|

PRACOVNÍ VÝKONY |

HODNOTA |

|

Postupová rychlost odvalování nádoby na kladkových polohovadlech * |

0,74 - 369,0 cm/min |

|

Točivý moment na hřídeli kladkových polohovadel * |

Podle vybraného polohovadla RWD CARRIER |

|

Rychlost pohybu automatu po kolejích (osa Y) |

0,5 - 450,0 cm/min |

|

Pohyb hořákové hlavy po portálu (osa X) |

0,01 - 200,0 cm/min |

|

Pohyb hořákové hlavy vertikální (osa Z) |

0,01 - 150,0 cm/min |

|

Pohyb hořákové hlavy horizontální (osa C) |

0,01 - 150,0 cm/min |

|

Maximální zatížitelnost hořákové hlavy komponenty svařovacích technologií |

130 kg |

|

Maximální zatížitelnost pendlovací hlavy svařovacím hořákem |

5 kg |

|

Provozní zatížitelnost ** |

24/7 |

| PRACOVNÍ ROZMĚRY |

HODNOTA |

| Maximální průměr nádoby | až 5000,0 mm |

| Minimální průměr nádoby (se zvláštní úpravou *) | 1350,0 (800,0) mm |

| Maximální efektivní délka pojezdu po kolejích | 25000,0 mm |

| Zdvih hlavního portálu | 2270,0 mm |

| POHYBOVÉ OSY | HODNOTA |

| Rotace kladkových polohovadel (RWD CARRIER 260 nebo 420) | Programově řízená osa |

| Pohyb automatu po kolejích (osa Y) | Programově řízená osa |

| Zdvih portálu svařovacích hlav (osa L) | 2270,0mm, programově řízená osa |

| Podélný pohyb hořákové hlavy po portálu (osa X) | programově řízená osa |

| Zdvih hořákové hlavy vertikální (osa Z) | +/- 100mm, programově řízená osa |

| Podélný pohyb hořákové hlavy horizontální (osa C) | +/- 100mm, programově řízená osa |

| Pendlování hořáku (osa W) | +/- 20,0mm, programově řízená osa |

| Precisní nastavení polohy hořáku * | +/- 15,0 mm, manuální osa |

| Precisní nastavení polohy podávání studeného drátu * | +/- 5,0 mm, manuální osa |

| TECHNOLOGIE SVAŘOVÁNÍ A OVLÁDÁNÍ | HODNOTA |

| Vhodné metody svařování | SAW, MIG/MAG, TIG, Plasma Weld |

| Maximální počet instalovaných svařovacích hlav * | 2 |

| Odsávání tavidla pro metodu SAW s automatickou funkcí * | Ano |

| Signalizace docházejícího tavidla pro metodu SAW * | Ano |

| Kamerový systém pro přímý pohled do svaru * | Ano (Bez omezení metod svařování) |

| Možnost doladění pozice hořáku proporcionálním joystickem s rozlůišením 0,2mm * | v osách Z a C, Programově řízená osa |

| Hlídání svarové stopy elektromechanickým senzorem (hlídání pozice hořáku) * | v osách Z a C, Programově řízená osa |

| Připojení svařovacího zařízení systémem START/STOP | Ano |

| Připojení svařovacího zařízení programovou logikou UP/DOWN | Ano |

| Připojení svařovacího zařízení digitálním rozhraním CanOpen (CEBORA, LORCH) * | Ano |

| Human Interface | 19" displej s Touch Screen technologií |

| Platforma řídícího systému | MS Windows |

| Programově řízené podávání drátu pro metodu TIG (0,6 / 0,8 / 1,0 / 1,2 / 1,6 mm)(Fe / CrNi / CrMo / Flux / Al / Cu) * | Ano |

| Programově řízené podávání drátu prop metodu TIG * | Ano |

| Stacionární digitální pákový ovladač v místě obsluhy | Proporcionální |

| Dálkový ovladač * | Ano |

| ENERGIE A PROSTŘEDÍ | HODNOTA |

| Napájení ze sítě | 3x400V/N/PE/50Hz |

| Stlačený vzduch (suchý, čistý) | 0,5 - 0,7MPa |

| Charakteristika umístění na pracovní pozici | Pojízdný po kolejišti |

| Třída krytí | IP 51 C |

| Příkon instalační *** | - |

| ROZMĚRY | HODNOTA |

| Výška *** | - |

| Šířka *** | - |

| Hloubka *** | - |

| Hmotnost *** | - |

* Položka je volitelná, nebo existuje ve více provedeních, které se vzájemně odlišují funkcionalitou. Uvedené údaje platí pro nejvyšší varianty.

** 8/5 = zatížení v jedné směně /// 16/6 = průmyslové zatížení /// 24/7 = nepřetržité zatížení.

*** Data nelze poskytnout zcela přesně, protože jsou závislá na zvolené konfiguraci stroje. Uvedena je maximální efektivní hodnota.

... Změna technických parametrů je vyhrazena bez předchozího upozornění.

Zde uvedené informace popisují Řídící systém jako celek se všemi jeho možnostmi, které však nemusí být dostupné pro každé dodávané polohovadlo a to v závislosti na jeho technologických možnostech, záleží také na zvolené konfiguraci polohovadla. Vždy je tedy nutné se nejprve seznámit s polohovadlem, zda jeho technologické možnosti, i s ohledem na vámi zvolenou konfiguraci, všechny níže uvedené funkce podporují, či nikoliv. Údaje jsou přehledem možností Řídícího systému, nikoliv polohovadla a nedávají si za cíl podrobně vysvětlit jednotlivé prvky. To zejména z důvodu obtížné srozumitelnosti některých složitějších funkcí nebo výbavy. Pro podrobnosti se obracejte na obchodní oddělení HST CREATIVE, nebo na technické oddělení.

√ Jednoduché ovládání přizpůsobené chápání Řídícího systému obsluhou.

√ Přehledný pohotovostní řežim se zobrazením všech nastavených hodnot prostřednictvím velkého 19" displeje se spolehlivou Touch Screen technologií.

√ Pohodlné ovládání klíčových funkcí v pohotovostním režimu Řídícího systému pomocí dotykových ovladačů rychlé volby a změny pracovního prostředí.

√ Vnitřní MENU a nastavení je pro lepší orientaci rozděleno do grafických bloků, do kterých lze vstoupit přímo z pohohotovostního režimu.

√ Digitálně řízené nastavování parametrů svařování, oscilace hořáku, rotace polohovadel a všech dalších klíčových funkcí.

√ Precisní polohování operátorem s rozlišením 0,2 mm přes proporcionální joystick v osách Y, Z a W.

√ Možnost výběru vhodné polohovací jednotky a svařovací věže, na které bude probíhat svařování.

√ Nejmodernější počítačový systém řízení procesu svařování s dotykovou obrazovkou pro listování ovládacími módy, kontextovou nabídkou a použitím dotykových gest.

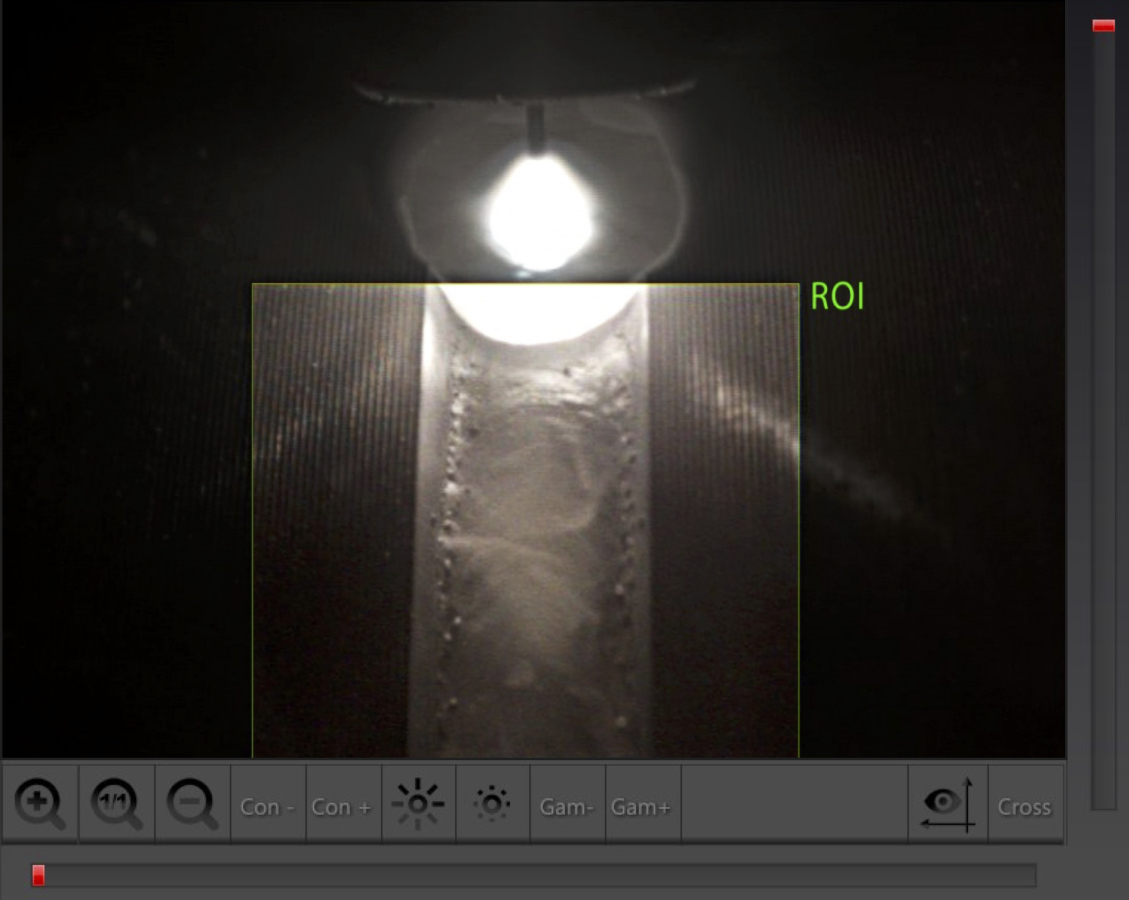

√ Snímání procesu svařování digitální kamerou s širokými možnostmi nastavení parametrů pro optimalizaci obrazu, včetně funkce ROI. Snímaný obraz je zobrazen v pohotovostním režimu Řídícho systému s přístupem ke všem možnostem nastavení obrazu.

√ Měření teploty svařence v reálném čase se zobrazením naměřené hodnoty v pohotovostním režimu Řídícho systému.

√ Možnost ukládání vlastních svařovacích programů a nastavení do paměti Řídícího systému pomocí programovatelného rozhraní uvnitř systému. Zvolený svařovací program je zobrazen v pohotovostním režimu Řídícho systému.

Pohotovostní režim Řídícího systému

Technologické funkce Řídícího systému:

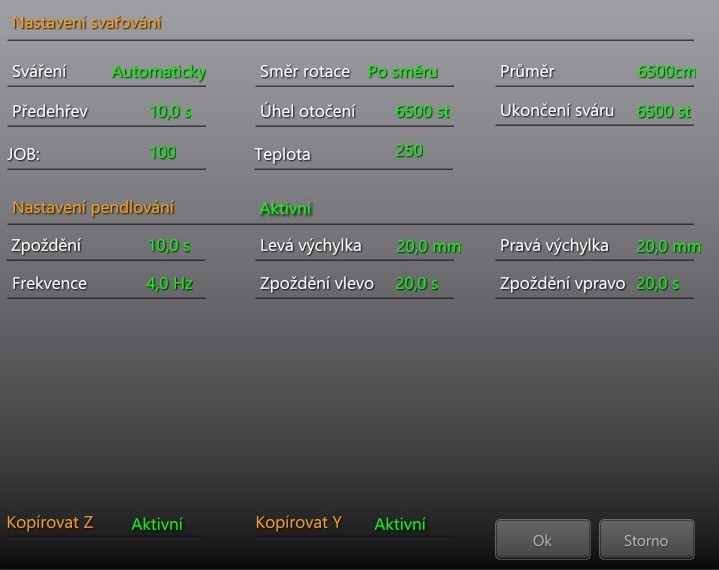

Nastavení svařování:

-

Sváření. Nastavení spínacího kontaktu svářečky. V režimu automatickém bude spínací kontakt aktivní, oblouk svářečky bude tedy spínán automaticky strojem vždy po započetí pracovního cyklu dle nastavených parametrů PRACOVNÍHO PROGRAMU. V režimu manuálním je spínací kontakt svářečky neaktivní, spínání svařovacího oblouku pak musí být ovládáno manuálně obsluhou na ovládacím panelu svářečky (Volba: Automaticky nebo Manuálně).

-

Směr rotace. Nastavení směru rotace svařovaného výrobku (Volba: Po směru nebo Proti směru hodinových ručiček).

-

Průměr svařovaného výrobku. Nastavení reálného průměru nádoby je důležité, aby systém správně dopočítal rychlost otáčení kladek pro dosažení požadované postupové rychlosti odvalování nádoby na kladkových jednotkách. Nastavení v cm v rozsahu od 0,0 do 6500,0 cm. Funkce je aktivní pouze pokud je zvolen Automatický režim sváření.

-

Předehřev. Funkce slouží k dobrému natavení materiálu před započetím sváru. Nastavte prodlevu mezi sepnutím svářečky a zahájením rotace. Hodnota je nastavována v sekundách s přesností 0,1 sec v rozsahu od 0,0 do 10,0 s. Funkce je aktivní pouze pokud je zvolen Automatický režim sváření.

-

Úhel otočení. Definuje, o jaký celkový úhel se svařovaný výrobek otočí. Mezní hodnota je 6500°. Funkce je aktivní pouze pokud je zvolen Automatický režim sváření.

-

Ukončení sváru. Bod, kde systém vypne spínací kontakt svářečky pro ukončení sváru. Nastavení v úhlových stupních. Mezní hodnota je 6500°. Funkce je aktivní pouze pokud je zvolen Automatický režim sváření.

-

JOB svářečky. Specifické nastavení svařovacích parametrů uložených v programové paměti svařovacího zdroje jako vlastní program, který stroj vyvolá na svářečce po spuštění pracovního cyklu. Nastavení je možné v rozsahu 1 až 100. Tato funkcionalita je však dostupná pouze pokud je komunikace mezi strojem a svařovacím zdrojem řízena digitálním rozhraním s protokolem CanOpen, jinak je kdispozici základní analogová komunikace s logikou START/STOP.

-

Teplota. Nastavení limitní hodnoty teploty svařence. Stroj v průběhu svařování provádí měření a po dosažení této mezní teploty systém dokončí aktuálně probíhající svar, nedovolí však pokračovat v procesu svařování dalším svarem, dokud se teplota svařence neochladí pod tuto nastavenou mez. Nastavení ve stupních Celsia v rozsahu od 0 do 250°C.

Nastavení pendlování (Oscilace hořáku):

- Zpoždění. Definuje čas, po který bude funkce pendlování neaktivní od okamžiku zapálení svářečky. Limitní hodnota je 10,0 s.

-

Levá výchylka. Definuje, jakou výchylku bude hořák provádět od středové polohy doleva. Nastavení v milimetrech s přesností 0,1mm. Limitní hodnota je 20,0 s.

-

Pravá výchylka. Definuje, jakou výchylku bude hořák provádět od středové polohy doprava. Nastavení v milimetrech s přesností 0,1mm. Limitní hodnota je 20,0 s.

-

Frekvence. Definuje jakou frekvencí bude hořák pendlovat do stran. Nastavení se provádí v Hz, to znamená počet kmitů za jednu sekundu. Limitní hodnota je 4,0 Hz.

-

Zpoždění vlevo. Definuje čas, po který bude hořák v průběhu pendlování setrvávat v levé poloze. Limitní hodnota je 20,0 s.

-

Zpoždění vpravo. Definuje čas, po který bude hořák v průběhu pendlování setrvávat v pravé poloze. Limitní hodnota je 20,0 s

Kopírování povrchu:

-

Sensor pro hlídání pozice svarové stopy ve dvou osách Y a Z. Jedná se o systém, který automaticky kopíruje povrch materiálu a automaticky upravuje pozici svařovacího hořáku nad materiálem dle povrchových vlastností svařovaného výrobku. Tato funkce funguje plně automaticky, není nutná kalibrace ani nastavení vstupních hodnot. Systém vždy hlídá pozici svařovací hořáku nad materiálem od počáteční pozice, tzn. od pozice, ze které začalo svařování.

-

Pokud bude obsluhou v průběhu svařovaní manuálně upravována pozice hořáku nad svařovaným materiálem v osách Y a Z (pomocí joysticku nebo šipek v Řídícím systému), bude sensor pro hlídání svarové stopy považovat tuto nově nastavenou pozici jako svou výchozí, od které bude měřit pozici nad materiálem. Pokud nebude obsluha v průběhu svařování nucena polohu svařovacího hořáku jakkoliv upravovat, bude sensor vždy vycházet ze své počáteční pozice, ze které bylo spuštěno svařování. Sensor pro hlídání svarové stopy je tedy plně podřízen manuální úpravě pozice v osách Y a Z, která je plně v kompetenci obsluhy.

Nastavení kamery a optimalizace obrazu:

-

Digitální podstata kamery přináší mnoho užitečných funkcí pro optimalizaci obrazu v každé situaci použití. Zvláštní pozornost zasluhuje funkce ROI (výběr zájmové oblasti obrazu), která zvyšuje přehlednost scény svařování na maximum. Dalším důležitým prvkem je možnost zobrazení virtuálního zaměřovacího kříže.

- Kromě základních nástrojů pro optimalizaci zobrazení, jako jsou jas a kontrast, je možné nastavit i Gamma korekci, což je nástroj, kterým upravíme rozložení tónů v celém rozsahu barev (kromě černé a bílé), aby bylo zobrazení efektivnější.

- Kamera disponuje digitálním zoomem, což spolu s možností přiblížit kameru až na vzdálenost 35cm od svařování umožňuje dostatečné zvětšení obrazu.

Ovládání svařovacího hořáku joystickem na ovládacím pultu:

- Stroj je vybaven joystickem, kterým lze simulovat všechny možnosti nastavení pozic pohybových os v reálném čase, prováděných standardně pomocí šipek přímo v systému.

- Joystick je plně proporcionální, tzn. v závislosti na míře jeho vychýlení, do požadované strany, dochází k pohybu daného prvku úměrnou rychlostí jeho vychýlení v obou osách. Pokud je joystick zcela vychýlen do jedné ze stran, bude se daný prvek pohybovat maximální rychlostí pevně nastavenou ve FIRMWARE Řídícího systému. Systém automaticky vypočítá rychlost posunu na základě daného vychýlení jako násobky základní rychlosti, ta je fixně stanovena jako posun o 0,2mm. Tuto rychlost systém kontinuálně násobí až po dosažení limitní hodnoty posunu dané maximálním vychýlením joysticku.

- Celá soustava reaguje s minimální odezvou v řádu milisekund, jedná se tedy o velmi přesný systém, který obsluze, ve spojení s kamerovým systémem, dodá pocit maximální kontroly nad procesem svařování. Joystick je koncipován jako primární zařízení určené pro nastavení pozic daných pohybových os především kvůli jeho citlivosti a přesnosti. V průběhu svařování by tedy pozice svařovacího hořáku měla být laděna primárně joystickem pro dosažení nejlepšího výsledku. V případě joysticku vždy záleží, jaké prostředí je zvoleno, čímž dojde k určení, jaké pohybové osy budou joystickem ovládány.