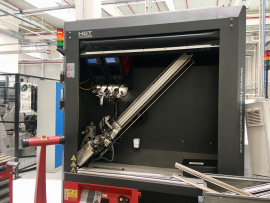

Automat spawalniczy BWA 1500

WARIANTY URZĄDZENIA

Purpose of this machine is working in precise light components production or rod materials welding. Precise construction and factory adjustment of parallelism within tolerance of . High-quality drive guarantees perfect smoothness and constant rotation speed. RCS 06 control system brings to operator perfect functions for full automation of rotary welding production process, machine also has controlled output for switching the welding source arc.

This is a special solution which is provided only as custom made. Due to the complexity of the whole system and its parts very thorough consultation of requirements is always necessary. The final technical solution and possible feasibility of the project is provided as special project solution and always exactly based to the parameters of the required products, specific applications or the customer production program.

-

BWA 1500 device is precise rotary automat with maximum turning diameter of 150mm and static load capacity up to 15kg optimized for detailed welding even with two torches. Dimension between the spindles (maximum product length) is 1500mm. With regards to the expected use of machine the speed range is set on higher range because welding of rather lighter products with smaller diameter is expected.

-

The machine is designed as completely enclosed device for complete separation the operator from the welding process with the recommendation to anchor the machine at the working place. The structure includes central beam which integrates main spindle with own drive and clamping elements. The tailstock which is optional element moves along the linear linning of the central beam. Basic structure of central beam also carries support providing stable platform for placing welding arm and the pneumatic clamping bezel block for clamping the product.

-

Tailstock can be fitted with own drive. In that case the drives of main spindle and tailstock are synchronized and solved as backlash-free. Stepper motor spins precision planetary gearbox with toothed belt.

-

Main spindle as well as tailstock spindle has standardized flanges with 28mm through hole with posibility of mounting 125mm universal chuck. However there is possibility to equip the machine with fully automated unattended clamping system which integrates pneumatic clamping elements of the main spindle and the tailstock spindle as special chucks with pneumatic jaws. These clamping elements for both spindles can be custom designed to meet the requirements of specific welding application.

-

Tailstock pressure is designed as linear with drawbar with precise mechanical adjustment of pressure force by nut and control lever or can be equipped with automated pneumatic pressure.

-

Central beam can be tilted manually in the range of 0 - 55°. The movement of the tilting is smooth using gearbox. Therefore is possible to set any position in order to optimize the welding process.

-

The machine is equipped with protective roller blind to separate operator from the welding process and with set of limit switches to define roller blind end and safety positions. Roller blind is controlled automatically by control system by switching the working cycle. Machine is also equipped with three-color light signaling device for simple indication of the production states in which the machine currently is. The machine can be transferred to the so-called service state.

-

The machine is equipped with powerful suction system for extracting welding fumes from the main box during welding. Inside the main box consoles for placing the welding sources and reduction valves for regulating the supplied shielding gas and compressed air to the pneumatic circuits of the machine are installed. Float flowmeters for shielding gases are also included.

-

Two-hand control device with integrated emergency stop switch is supplied with the machine to start the working cycle.

-

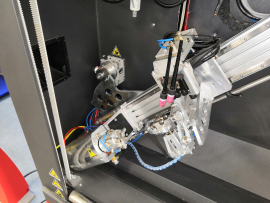

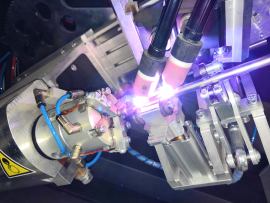

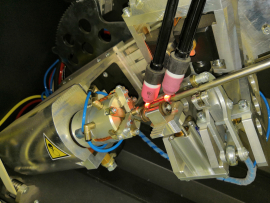

Welding arm is eqquiped with pneumatic stroke. At the end of the welding arm there is precise position support for up to two torches with backlash-free height adjustment in the range of +/- 15mm and the possibility of tilting the torches.

-

Significant simplification for the operator can be the equipment of the machine with special digital Remote Control Mighty Controller, which increases the flexibility and variability of the basic machine.

-

Machine is controlled by excellent control system RCS 06 which provides all conceivable functions for rotary welding, including accelerations and decelerations of rotary movement, control of the welding source with separate programming and advanced functions of regulation of welding power. The possibility of saving programs and creating program compilations underline the sophistication of the control system.

-

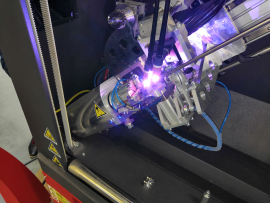

The machine is designed for TIG welding.

Using possibilities in a terms of weld type and technology

√ Circumferential welding with one or two identical torches.

√ Tilting of central beam in the range 0 - 55°.

X Equipping with more different welding technologies.

X Linear and radial oscilation.

X Longitudinal welding and oscilation with controlled X axis.

X Layered screw welding with the possibility of controlled preheating.

X Layered spiral welding with interpolation of rotation and torch displacement.

√ Control of the welding source by digital protocol Opencan or analog.

Main benefits

√ RCS 06 control system specially designed for welding tasks with high functional equipment.

√ Backlash-free drives with concept in the composition of Stepper motor > Planetary gearbox > Toothed belt transmission > Spindle.

√ Through-hole spindles with standardized flanges for connecting a standard universal chucks.

√ Tailstock pressure in the longitudinal axis by pneumatic cylinder, movement along the precise linear guides.

√ Durable design with protection of sensitive parts, transmission of welding current by a professional milled CuCrZr wiper.

...Podane tutaj informacjeopisują system sterowania RCS 06 jako całość z wszystkimi jego możliwościami, które nie muszą być dostępne dla każdego urządzenia i to w zależności od możliwości technologicznych. Jest to zależne na konkretnej konfiguracji urządzenia. Zawsze jest potrzebne zaznajomić się z urządzeniem, jeśli jego możliwości technologiczne ze względem na wybraną konfigurację wspierają wszystkie niżej opisane funkcje. Dane stanowią przegląd możliwości systemu sterowania, a nie maszyny i nie mają na celu szczegółowego wyjaśniania poszczególnych elementów. Wynika to głównie z trudności w zrozumieniu niektórych bardziej złożonych funkcji lub wyposażenia. Po szczegółowe informacje prosimy zwracać się do działu technicznego HST CREATIVE, albo działu sprzedaży.

System sterowania RCS 06

Dane robocze

Wybór podstawowy

- Wybór procesu (spawanie rotacyjne - obwodowe, spawanie wzdłużne, linia śrubowa).

- Wybór średnicy produktu (średnica spawu w mm).

- Dobór odpowiedniego źródła prądu do konkretnej głowicy palnika.

Osie…obrotu

- Kierunek obrotu w prawo, w lewo.

- Opóźnienie obrotu przed spawaniem. Czas (w sekundach) po wysłaniu przez źródło prądu potwierdzenia zajarzenia stabilnego łuku.

- Przyśpieszenie początkowe (kąt i wartość).

- Kąt obrotu (maksymalnie 720°, dokładność 0,1°).

- Przyśpieszenie w trakcie ruchu (kąt i wartość).

- Opóźnienie ruchu na końcu obrotu w celu precyzyjnego tworzenia sekwencji zamykania i bezbłędnego łączenia początku i końca spoiny podczas spawania obrotowego (kąt i wartość).

- Punkt Zero. Funkcja dokładnego powrotu do punktu wyjściowego (wybór najkrótszą drogą, albo wstecz po całej trajektorii).

- Punktowanie. Automatyczne obliczanie kąta na podstawie wyboru (ilość punktów).

Osie…ruchowe

- W trybie spawania rotacyjnego – ustawienie wzdłużnej pozycji spawania na osi X i zachowania się podczas roboczego trybu pracy.

- W trybie spawania wzdłużnego – ustawienie pozycji rozpoczęcia spawania, opóźnienie ruchu po rozpoczęciu spawania, całkowita długość spawania, sekwencje zakończeniowe, zachowanie podczas roboczego trybu a również pozycja radialna spawu na osi rotacji.

- Kąt wychylenia wrzeciona konika 0 - 90°. Płynny ruch za pomocą precyzyjnego napędu wychylenia konika, albo logiczność funkcji w przypadku, kiedy urządzenie jest osadzone konikiem z podniesieniem sterowanym pneumatycznie.

Osie…Palnika

- Wysokość spawania ustawiona poprzez el. oś podnoszenia Z, lub pneumatyczne podnoszenie palnika.

- Pozycja palnika ustawiona za pomocą dalszych sterowanych osi ramienia palnika (osie Z, K).

Oscylacja

- Opóźnienie rozpoczęcia oscylacji po tym, jak spawarka odeśle sygnał potwierdzenia o stabilnym łuku (sek).

- Frekwencja ruchu oscylacyjnego (w Hz).

- Wychylenie w prawo i w lewo (w milimetrach dla każdej strony osobno, z dokładnością 0,1 mm).

- Opóźnienie w prawo, w lewo i opóźnienie środkowe (ustawia przerwę oscylacji, ustawienie w sek.).

Podajnik drutu (wyposażenie opcjonalne CW 03 albo CW 09)

- Opóźnienie rozpoczęcia podawania po tym, jak spawarka odeśle sygnał potwierdzenia o stabilnym łuku (sek).

- Frekwencja podawania. Ustawia frekwencję zmian w prędkości podawania drutu (w Hz).

- Górna prędkość podawania, dolna prędkość podawania. Osobno ustawia pojedyncze prędkości podawania (0 - 10 m/min).

- Ustawienie stosunku pomiędzy górną i dolną prędkością podawania (w procentach).

- Powrót drutu. Zmienia orientację podawania drutu w kierunku ustawienia dolnej prędkości (drut stapia się stopniowo z wszystkimi zaletami wypływającymi z tej metody podawania drutu).

- Zaciągnięcie drutu pod koniec spawania w celu zapobieżenia utlenianiu szczątkowemu drutu (w mm).

Sterowanie źródła prądu

- Sterowanie źródłem spawania w zależności od wybranego systemu. Pełna kontrola cyfrowa poprzez interfejs MASTER HST CREATIVE OpenCan. Lub proste sterowanie analogowe za pomocą elementu analogowego REL02.

- Kąt włączania źródła prądu (0 - 720°) i kąt wyłączenia źródła prądu (maks. 720°).

Gaz ochronny

- Wypływ gazu ochronnego do palnika przed i po spawaniu dla źródła prądu numer 1 i źródła prądu numer 2.

- Wypływ gazu formującego Grań.

Ostatnie urządzenia

- Ustawienie cyfrowego zdalnego sterownika "Mighty Controler”.

- Sterowanie systemu kamerowego HST CREATIVE NICK 03 (ustawienie pozycji i parametrów obserwacji).

- Precyzyjne sterowanie pozycji spawania za pomocą elektromagnetycznego czujnika dotykowego.

- System skanowania danych spawalniczych i oceny jakości spawania.

- Podłączenie innych systemów zewnętrznych.

Programy – Memory Boxy

- Urządzenie posiada pamięci do ułożenia własnych ustawień całego cyklu pracy. Z programami można przeprowadzać takie czynności jak zadanie nazwy, kopiowanie, przesuwanie (wolnych miejsc do wkładania programów jest 199).

Kompilacje programów

- Programy ułożone w Memory Boxach można dowolnie kombinować tworząc szereg funkcji, które mogą stwarzać złożony cykl pracy. Przykład spawania (w pełni automatyczny cykl z kontrolą wizualną podczas każdej zmiany programu – funkcja BREAK).

Program 1 - Podstawowa warstwa spawu wykonana metodą TIG bez ruchu wahadłowego z prędkością ruchu postępowego palnika 45 cm/min bez podawania dodatkowego drutu, wydajność spawania 72.

Program 2 – Warstwa numer 2 wykonana metodą TIG z ruchem wahadłowym palnika i podawaniem zimnego drutu, prędkość ruchu postępowego palnika 65 cm/min, wydajność spawania 160 A.

Program 3 – Warstwa numer 3 wykonana metodą MAG PULSE z ruchem wahadłowym palnika, prędkość ruchu postępowego palnika 72 cm/min, wydajność spawania 235 A.

Szybki wybór

- Wybieranie między spawaniem ręcznym albo automatycznym za pomocą nacisku na jeden przycisk.

- Funkcja No Weld do testowania ustawień bez spawania.

- Przycisk “ Triangulation“. Specjalny przycisk, który służy do układania aktualnych ustawień wszystkich sterowanych osi urządzenia na podstawie kontroli wizualnej przez pracowników obsługi urządzenia. Urządzenie zapisze wizualne dane wstępne jako współrzędne sterowanych osi.

Funkcje bezpośrednie

- Przycisk testu gazów ochronnych (po naciśnięciu otworzy wszystkie zawory gazowe).

- Przycisk ręcznego przychylenia palnika spawalniczego.

- Przycisk ręcznego włączenia elementów pneumatycznych (na przykład docisk konika).

Elementy spawane

- Urządzenie to uniwersalna i zaawansowana jednostka produkcyjna nadająca się do spawania dowolnych wyrobów przemysłowych w ramach gabarytu urządzenia. Umożliwia wykonywanie rotacyjnych spoin obwodowych, spoin kątowych w pozycji PA/PB a także pełnowartościowych spoin wzdłużnych.

- Typowym wykorzystaniem urządzenia jest produkcja zbiorników i zbiorników ciśnieniowych z wszelkiego rodzaju materiałów i wszystkimi metodami spawania łukowego z wyjątkiem metody SAW. Urządzenie dzięki wysokiej dokładności umożliwia spawanie części maszyn, kołnierzy, wałów, wymienników ciepła, ścian sitowych.

- Urządzenie jest w stanie pracować w trybie napawania po linii śrubowej jak na powierzchni walca, tak na powierzchni płyty przechylonej o 90° ( oczywiście z interpolacyjną zmianą prędkości rotacji wrzeciona w zależności na średnicy w danym momencie). Specjalny software umożliwia spawanie pojedynczych warstw napawania (wykorzystuje sterowaną oś podnoszenia palnika).

Propozycje

- Doskonałym dodatkiem jest perfekcyjny układ zdalnego sterowania “Mighty Controler”. Jest to swobodnie programowalny układ umożliwiający sterowanie wszystkimi potrzebnymi funkcjami maszyny spawalniczej wprost podczas procesu spawania.

- System sterowania urządzenia jest na tyle udoskonalony, że oferuje informacje on-line o aktualnych obrotach i aktualnej prędkości ruchu postępowego spawania.

- Kompilacje programów oferują doskonałe możliwości całkowicie zautomatyzowanej produkcji składającej się z dużej ilości różnego rodzaju spoin.

- Wersja z dwiema palnikami nie ogranicza użytkownika przy produkcji technologicznie skomplikowanych wyrobów.

- Wychylany konik poszerza możliwości wykorzystania urządzenia o spawanie w pozycji pochylonej pod kątami w zakresie 0-90°.

- Cyfrowe podajniki zimnego drutu umożliwiają precyzyjne spawanie z wysoką dokładnością a zarazem podają informacje o ilości drutu dostarczonego do miejsca spawu.

|

WORKING PARAMETERS |

VALUE |

|

Maximal static loading |

15,0 Kg |

|

Torque on shaft of the main spindle |

34,0 Nm |

|

Torque on shaft of the tailstock (synchronized drive with the main spindle) * |

34,0 Nm |

|

Speed range |

0 - 30 ot/min |

|

Duty cycle ** |

16/6 |

| WORKING PARAMETERS |

VALUE |

| Maximal turning diameter | 150,0 mm |

| Dimension between flange of the main spindle and spindle of the tailstock | 500,0 - 1500,0 mm |

| Hole through main spindle | 28,0 mm |

| Diameter of main spindle flange - recommended diameter of universal chuck | 125,0 mm |

| Hole through the tailstock spindle | 28,0 mm |

| Diameter of tailstock spindle flange - recommended diameter of universal chuck | 125,0 mm |

| MOTION AXES | VALUE |

| Rotation of the main spindle | Controlled axis |

| Rotation of the spindle of the tailstock (synchronized with main spindle) * | Controlled axis |

| Elevation of central beam | 0 - 55°, manual axis |

| Longitudinal movement of welding arm | Statuic, or manual axis |

| Stroke of arm of the torch | Pneumatic |

| Precise adjustment of the torch height | +/- 15,0 mm, manual axis |

| TECHNOLOGY OF WELDING AND CONTROLLING | VALUE |

| Suitable methods of welding | TIG |

| Electric current for DC transfered by spindle | 350A |

| Electric current for AC transfered by spindle | 270A |

| Connection of welding device through START/STOP system | Yes |

| Connection of welding device through the system of UP/DOWN logic | Yes |

| Remote control * | Yes |

| ELECTRIC POWER AND CONNECTING PARAMETERS | VALUE |

| Power supply | 3x400V/N/PE/50Hz |

| Pressure air (dry, clean) | 0,5 - 0,7 MPa |

| Design | Stand design, necessary to anchor |

| Level of IP | IP 51 C |

| Input power *** | - |

| DIMENSIONS | VALUE |

| Height | 2374,0 mm |

| Length | 1815,0 mm |

| Depth | 1101,0 mm |

| Net weight *** | 700,0 Kg |

* Optional item, or more versions are available which differs according to function. Mentioned parameters are valid for maximal options.

** 8/5 = lower loading in one duty period /// 16/6 = industrial loading /// 24/7 = non - stop loading

*** Parameters can not be provided with 100% correctness. Configuration of the machine must be taken into consideration. Mentioned parameters are valid for reaching maximal effective value.

...Subject to change the technical parameters without notice.